摘要:近年來,隨著科學技術的不斷發展,國內閥門產品也在向高技術含量、高標準、耐強腐蝕、高壽命方向發展,這對閥門的涂層及涂裝技術提出了更高的要求。文章結合閥門使用環境和特點,就如何采用新型固化劑,優選環氧樹脂輔助填料、助劑等進行閥門粉末涂料的設計;應用中如何與涂裝工藝配合,滿足涂敷閥門的高標準要求等方面進行了重點闡述。

1 前言

閥門是石油、天然氣、化工、電站、長輸管線、造船、核工業、化學工程、航天以及海洋石油等國民經濟各部門不可缺少的流體控制設備部件。所用閥門和管道配件得主要材料為鑄鐵,但鑄鐵不耐腐蝕,單一材質不能滿足使用要求,需要對其進行適當的涂層處理,因此需要對鑄鐵閥門的涂層深入研究,以便正確選用涂層材料與涂裝工藝。鑄鐵閥門材質包括灰鑄鐵、可鍛鑄鐵和球墨鑄鐵等,其中球墨鑄鐵閥門在水系統中的使用越來越廣泛,閥門的損壞和更換源于主體銹蝕。閥門內腔與介質接觸,銹蝕極為嚴重,銹蝕后的閥門通徑變小,流阻增大,嚴重影響介質傳輸。閥門大多安裝在地面或地下,外表與潮濕的空氣接觸極易發生銹蝕,因此閥門主體材料必須進行腐蝕防護,以延長使用壽命。另外,鑄鐵閥門直接與水接觸,銹蝕將對水體產生二次污染。因此,閥門涂層的性能要求以功能性防護為主,裝飾性為輔。我國國民經濟的發展推動了閥門工業的進步,粉末涂料與涂裝行業必須充分了解閥門產品,關注對客戶的產品服務,才能把與之配套的粉末涂料與涂裝工作做得更好。

2 問題的提出

— 如何確定閥門粉末涂料體系?是環氧聚酯型,還是純環氧、純聚酯型,或是環氧防腐型?

— 閥門在安裝、使用、維護保養過程中難免磕碰,閥門粉末涂料的機械性能(抗沖擊性)要好。那么如何提高閥門粉末涂層的抗沖擊性?

— 部分閥門要求外觀顏色鮮艷(如艷紅),維護保養過程中要求涂層具有耐有機溶劑(如丙酮)擦拭性。為保證涂層外觀艷麗涂料的耐高溫黃變性一定要好,那么如何提高粉末涂層的抗黃變性及耐有機溶劑擦拭性?

— 如何確定閥門粉末涂料配方與涂裝工藝的配套性?

— 粉末涂層缺欠如何應對?

3 試驗原料的選擇與配方設計

3.1 涂料體系的確定

按照ISO 12944-2劃分標準,大部分工業閥門的安裝使用環境屬于C3、C4、C5-1和C5-M環境。C3環境指中等二氧化硫污染區或低鹽度的沿海地區,如食品加工廠、洗衣店、釀酒廠、奶制品生產廠的大氣環境。C4環境為工業區域和中等鹽度的沿海地區,如化工廠、游泳池、沿海船舶和船廠的大氣環境。C5-1環境是非常高工業化和高濕度的地區,如高污染的建筑或工業區域。C5-M環境是指沿海和近海地區高鹽分的海邊或海面上的大氣環境。上述分析充分說明閥門用粉末涂料體系應為防腐體系。

3.2 環氧樹脂的選擇

閥門在搬運、安裝、使用過程中的機械損傷比較嚴重,所用粉末涂層的抗沖擊性應當非常好,因此宜選用雙酚A型環氧樹脂;雙酚A型環氧樹脂的醚鍵和C-C鍵使大分子具有柔順性,苯環賦予聚合物耐熱性和剛性,異丙基賦予高分子材料一定的剛性。雙酚A型環氧樹脂904H具有柔韌性的長鏈結構,環氧值0.109mol/100g,軟化點100℃,賦予粉末涂層良好的抗沖擊性。

3.3 固化劑的選擇

環氧樹脂本身是一種熱塑性物質,需要在一定條件下與固化劑通過交聯反應,才能形成立體網狀結構的熱固性產物,從而顯現出各種優良的應用性能,真正成為具有使用價值的環氧材料。因此固化劑在環氧樹脂應用中必不可少,甚至發揮著決定性作用。我們可根據表1固化劑的典型技術指標合理選擇。

表1 典型的環氧樹脂固化劑技術指標

|

固化劑型號 |

外觀 |

軟化點,℃ |

羥值*,當量/100g |

揮發份,% |

環氧樹脂/固化劑質量比 |

|

Amanda 969B |

淡黃色顆粒 |

86 |

0.52 |

≤0.2 |

100/22~26 |

|

Amanda 959-1 |

淡黃色顆粒 |

80 |

0.58 |

≤0.2 |

100/20~22 |

|

Amanda 959-1W |

淡黃色顆粒 |

91 |

0.57 |

≤0.2 |

100/20~22 |

|

Amanda 989 C |

淡黃色顆粒 |

95 |

0.42 |

≤0.2 |

100/32 |

(*:不僅限)

3.4 填料的選擇

填料可提高粉末涂料的機械強度和其它保護性能。閥門粉末涂料用填料應具備下列性能:(1)不溶于水和有機溶劑,有很好的分散性,無色或白色,不含雜質的超細粉粒;(2)耐酸、耐堿、耐候等性能均好;(3)成本低,但對涂膜性能無不利影響。常用填料包括硫酸鋇、輕質碳酸鈣、白炭黑、石英粉、硅灰石等。

3.5 顏料的選擇

粉末涂料必須加熱才能固化成膜,因此在選擇顏料時需要考慮耐熱穩定性。重防腐粉末涂料常用的顏料有:氧化鐵紅、淡鉻黃、棕鉻黃、炭黑、金紅石型鈦白、酞菁藍、酞菁綠等。

3.6 助劑的選擇

粉末涂料助劑包括流平劑、邊角覆蓋性改進劑、花紋助劑、抗劃傷劑、增硬劑、促進劑、紫外光吸收劑、防針孔劑和粉末疏松劑等。

— 脫氣劑:主要是安息香,為白色或淺黃色無味晶體,熔點137℃,沸點344℃,微溶于水和乙醚,溶于熱丙酮和熱乙醇,是粉末涂料最常用的脫氣劑。

— 增韌劑:是指能增加膠黏劑膜層柔韌性的物質,如熱塑性高分子化合物聚乙烯醇縮丁醛。

— 流平劑:如PV88等。

— 促進劑: 可選用醫藥級2-甲基咪唑等。

— 抗劃傷劑、增硬劑:主要是微晶蠟類。

— 粉末疏松劑:如氣相法二氧化硅、氧化鋁C等。

3.7 配方設計與涂裝工藝

為了通過應用試驗使閥門粉末涂料與涂裝工藝要求相配套,本研究的試驗材料選用如下:雙酚A型環氧樹脂904H(廣州宏昌電子材料公司);專用固化劑為Amanda 969B、Amanda 989C和自制的Amanda 959-1、Amanda 959-1W;其中Amanda 989C分子結構中引入了部分多官能度活性組分與柔韌性長鏈結構,自制固化劑與普通雙酚A型或酚醛改性的環氧樹脂有極好的混溶性,反應活性極高,可快速固化;顏料、填料和助劑等均選用同一生產批號的材料。試驗配方設計見表2。

表2 試驗配方設計

|

組成 |

不同固化體系的配方用量,質量份 |

|||

|

|

Amanda 969B |

Amanda 989C |

Amanda 959-1 |

Amanda 959-1W |

|

固化劑 |

24 |

32 |

22 |

22 |

|

雙酚A型環氧樹脂1 |

100 |

100 |

100 |

100 |

|

促進劑 |

0.85 |

0.85 |

— |

— |

|

流平劑 |

1.5 |

2.5 |

2.5 |

2.5 |

|

金紅石型鈦白粉2 |

6 |

6 |

6 |

6 |

|

填料1 |

25 |

25 |

25 |

25 |

|

填料2 |

30 |

30 |

30 |

30 |

|

抗黃安息香 |

0.8 |

0.8 |

0.8 |

0.8 |

|

鑄鐵專用脫氣劑3 |

0.6 |

0.6 |

0.6 |

0.6 |

|

納米材料4 |

0.8 |

0.8 |

0.8 |

0.8 |

|

PVB |

2 |

2 |

2 |

2, |

|

BGS藍 |

2 |

2 |

2 |

2 |

|

合計 |

193.55 |

201.55 |

191.55 |

191.55 |

注: 1-904H,環氧當量0.10~0.12當量/100g;2-鈦白粉為902;3-Amanda T70101;4-Amanda100,粒徑20~40nm。

4 試驗條件與方法

本研究中重防腐粉末涂料的制備、涂層制備以及涂料與涂層性能檢測所用設備見表3。

表3 試驗研究所用的儀器設備

|

序號 |

設備名稱 |

設備供應商 |

|

1 |

SY-II-40雙螺桿擠出機 |

湘潭市粉末涂裝設計廠 |

|

2 |

101-3電熱鼓風干燥箱 |

天津市泰斯特儀器有限公司 |

|

3 |

HB-90高壓靜電發生器 |

浙江華立涂料有限公司 |

|

4 |

靜電噴槍 |

浙江華立涂料有限公司 |

|

5 |

DJ-04B粉碎機 |

上海淀久中樂機械制造有限公司 |

|

6 |

JYT-Z架盤藥物天平 |

沈陽市萬馳天平儀器廠 |

|

7 |

A-068測厚儀 |

天津市林勇科技有限公司 |

|

8 |

TCJ-Ⅱ型沖擊儀 |

上海現代環境工程有限公司 |

4.1 重防腐粉末涂料制備

將環氧樹脂、固化劑、顏填料及助劑在高速混合機中充分混合均勻(混合兩次,3min/次),然后用螺桿擠出機熔融擠出,擠出機1區溫度100~105℃,2區溫度85~90℃,轉速300r/min。擠出片料在ACM磨粉機中粉碎,用100目篩分級得到粒度符合要求的粉末涂料。

4.2 涂層制備與性能檢驗

按檢測標準要求將待檢測樣板底材(標準鐵板100×100×6mm)進行噴砂除銹處理,預熱,用靜電噴槍將待測粉末涂料噴涂在樣板表面至規定膜厚(250~450μm),固化,水冷后待檢測。

根據EN 14901-2006要求,涂膜性能測試包括耐沖擊性、耐壓痕性、孔隙率、熱老化性、耐腐蝕性、耐摩擦性和安全性等。型式檢驗一般在選擇涂層材料、或工藝參數發生變化時進行,正常生產中一般不需測試。

粉末涂料的常規檢驗項目包括膠化時間、密度、粒度分布、磁性物含量、附著力、流平性、耐有機溶劑擦拭性、耐高溫黃變性、抗沖擊性等,按表2配方制成的涂料性能測試結果見表4。

表4 閥門粉末涂料的性能測試結果

|

固化工藝及性能 |

固化體系配方 |

|||

|

|

Amanda969B |

Amanda989C |

Amanda959-1 |

Amanda959-1W |

|

涂裝工藝 |

||||

|

球墨鑄鐵閥門1 |

50min@250℃預熱→噴涂→20min@190℃固化(15min或30min也可;20min最佳) →自然冷卻 |

50min@250℃預熱→噴涂→20min@190℃固化(15min或30min也可;20min最佳) →自然冷卻 |

50min@250℃預熱→噴涂→不回烤固化→自然冷卻 |

50min@250℃預熱→噴涂→30min@190℃固化→自然冷卻 |

|

涂膜性能 |

||||

|

抗沖擊性2 |

10J通過(20min最佳) |

15J通過(20min最佳) |

15J通過 |

10J通過 |

|

附著力3 |

通過 |

通過 |

通過 |

通過 |

|

流平性4 |

通過 |

通過 |

通過 |

通過 |

|

外觀5 |

通過 |

通過 |

通過 |

通過 |

|

涂層厚度6,μm |

350 |

420 |

430 |

390 |

|

耐有機溶劑擦拭性7 |

通過 |

通過 |

通過 |

通過 |

|

耐高溫黃變性 |

黃變 |

20min不黃變(最佳);30min略泛黃 |

黃變較弱 |

不黃變 |

注:1-噴涂厚度250~450μm;2-直徑16mm的球形沖頭,1kg落錘,室溫;3-依據EN ISO 4624要求進行剝離測試,平均值≥8MPa,最小單值≥6MPa;4-目測無橘皮、平整;5-目測應光滑,顏色一致,無氣孔、氣泡、漏噴等缺陷;6-采用膜厚儀測量,涂層平均厚度≥250μm;7-將甲基異丁基酮(MIBK)滴在噴涂表面,然后用白布反復擦拭,觀察表面變色、失光和/或污損情況。

4.3常見問題

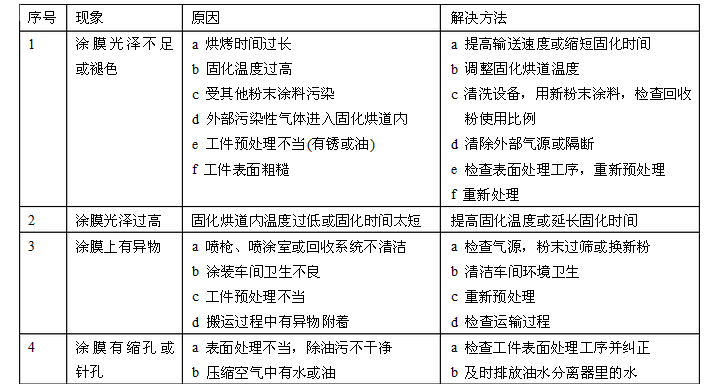

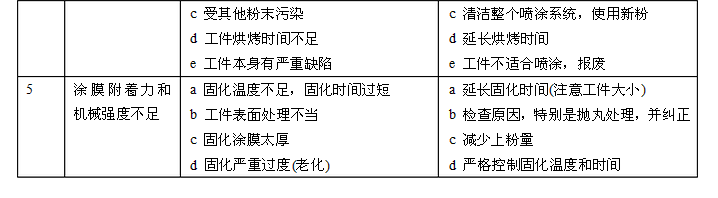

表5 閥門粉末噴涂工藝中常見的涂膜弊病及解決方案

5 結論

(2)Amanda 989C固化劑較好地解決了閥門粉末涂層的抗沖擊性,可以滿足閥門重防腐環氧粉末涂料的新要求。在固化劑研制過程中,我們根據不同涂裝作業方式與涂膜性能要求開發了系列固化劑,可滿足不同應用場合的要求。

(3)環氧樹脂粉末涂層附著力強,表面光滑,耐沖擊、耐腐蝕、耐沖刷、耐老化,能夠滿足閥門的使用要求及水系統對輸配水設備的要求。在粉末選用、設備配備時應當充分考慮材料、工藝和設備的匹配性。

作者:吳希革(大慶慶魯化工技術研究所)

13925843584

13925843584

E-mail

E-mail